市场需求的多样化和产品更新换代的加速,要求加工设备具备更强的灵活性。传统机床由于其结构和功能的局限性,在面对不同形状、尺寸和工艺要求的零件时,往往需要进行复杂的工装夹具调整甚至机床改造,这不仅耗时费力,而且成本高昂。立式加工中心则凭借其数字化的数控编程系统,可以快速、方便地调整加工参数和刀具路径,适应各种不同的加工任务。只需在计算机上修改加工程序,就能轻松实现对不同零件的加工,无需大量更换工装夹具。这种灵活性使得立式加工中心在多品种、小批量生产以及产品研发试制阶段具有无可比拟的优势,能够快速响应市场变化,满足企业个性化定制生产的需求。石墨电极加工:密封舱体+粉尘收集系统,避免石墨粉尘污染,保护机床精度。江苏自动化立式加工中心服务热线

回转式刀架结构特点:回转式刀架是数控立式加工中心中最常见的刀架类型之一。它主要由刀盘、分度机构、传动机构以及夹紧机构等部分组成。刀盘上有多个刀位,可以安装不同类型的刀具,如外圆车刀、内孔车刀、螺纹车刀等。通过分度机构,刀盘可以精确地旋转,将所需刀具转换到工作位置。传动机构一般采用电机驱动,通过齿轮、蜗杆蜗轮等传动方式实现刀盘的旋转。夹紧机构则用于在刀具转换到位后,将刀盘牢固地固定,确保刀具在加工过程中的稳定性。适用场景:回转式刀架具有自动换刀功能,换刀速度相对较快,能够提高加工效率。它适用于加工形状较为复杂、需要多种刀具进行不同工序加工的零件。例如,在加工轴类零件时,可能需要依次进行外圆粗加工、精加工、切槽、车螺纹等工序,回转式刀架可以方便地切换刀具,满足这些复杂的加工需求。常见的回转式刀架有四工位、六工位、八工位等多种规格,工位越多,可以安装的刀具种类以及数量就越多,加工的灵活性也就更好。制造立式加工中心零售价格数控立式加工中心,如工业领域巨匠,铸铁床身稳若泰山,承受重切削力,确保加工全程稳定无偏差。

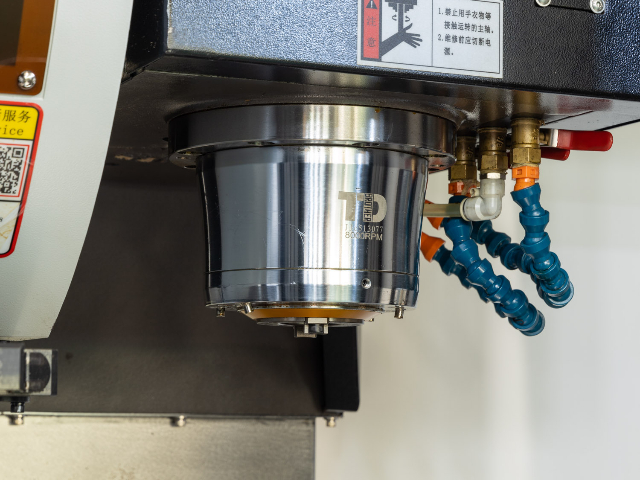

为了承受加工过程中的切削力、振动和热变形等因素的影响,立式加工中心采用了坚固稳定的结构设计。机床主体通常采用铸铁或焊接钢结构,经过时效处理以消除内应力,确保机床在长期使用过程中保持高精度和稳定性。立柱、床身等关键部件的设计经过精心优化,具有良好的刚性和抗振性能,能够有效减少加工过程中的振动和变形,保证加工精度的一致性。例如,在进行重切削加工时,稳定的机床结构可以使刀具在切削过程中保持平稳,避免因机床振动而导致的加工表面粗糙度增加和刀具损坏等问题,从而提高加工质量和生产效率。

随着电子信息技术的飞速发展,电子设备的小型化、轻量化和高性能化趋势愈发明显,这对其内部零部件的加工精度和制造工艺提出了极高挑战,而数控立式加工中心在其中默默发挥着关键作用。在电子设备的精密轴类零件加工中,如手机摄像头的对焦轴、电脑硬盘的主轴等,数控立式加工中心能够在极小的尺寸范围内实现高精度的加工。其高速主轴和高精度的进给系统,可以快速而精确地完成外圆、螺纹等加工工序,保证轴类零件的尺寸精度达到微米甚至纳米级别,从而确保电子设备的高精度运行和稳定性能。此外,对于一些具有特殊形状和结构的电子零部件,如异形连接柱、精密套筒等,数控立式加工中心也能通过编程灵活地实现复杂的加工路径,满足各种电子设备多样化设计需求。医疗微细加工:0.1mm微小刀具+纳米级进给,完成骨钉、牙科种植体精密雕铣。

应用效果

加工精度显著提高:通过立式加工中心的高精度加工,涡轮叶片的各项精度指标均满足了设计要求,产品合格率从原来的70%左右提升至95%以上,有效降低了废品率,为企业节省了大量的成本。

生产效率大幅提升:相比传统加工设备,立式加工中心的高速切削和快速自动换刀功能使涡轮叶片的加工时间缩短了约 40%。原本需要 10 小时才能完成的叶片加工任务,现在只需 6 小时左右,极大的提高了企业的生产能力,能够满足航空航天产业快速发展的需求。

产品质量稳定性增强:由于立式加工中心的加工过程高度自动化和数字化,加工参数能够精确控制且保持稳定,使得每一批次涡轮叶片的质量一致性得到了有力保障。这对于航空航天产品的可靠性和安全性至关重要,提高了企业在航空航天领域的声誉和竞争力。 加工适应性广大,无论是金属还是部分非金属材料都能在其刀下精确成型。江苏自动化立式加工中心服务热线

立式加工中心的防护门,在隔绝加工碎屑飞溅的同时,也为操作人员的安全保驾护航。江苏自动化立式加工中心服务热线

汽车变速箱壳体的形状复杂,内部有各种齿轮、轴等零部件的安装孔和槽,对精度要求极高。

某汽车零部件制造企业运用立式加工中心来加工变速箱壳体。在加工前,通过CAD/CAM软件进行三维建模和数控编程,精确规划刀具路径和加工参数。在加工过程中,由于立式加工中心的多轴联动功能(如四轴或五轴联动),能够对变速箱壳体的复杂曲面和斜孔进行高效、精细的加工。例如,在加工变速箱壳体内部的斜油孔时,通过旋转轴和直线轴的联动,确保钻头能够以正确的角度进行钻孔,避免了传统加工方法可能出现的钻孔偏差。而且,立式加工中心的高精度定位系统可以保证各个安装孔之间的位置精度,其位置度公差可以控制在±0.02mm以内。自动换刀装置可以快速切换不同规格的刀具,完成镗孔、铰孔等不同精度要求的加工工序。通过这些应用,该企业的变速箱壳体加工质量大幅提高,装配后的变速箱性能更加稳定,同时加工效率也提升了约35%。 江苏自动化立式加工中心服务热线

安徽高传四开数控装备制造有限公司免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的商铺,信息的真实性、准确性和合法性由该信息的来源商铺所属企业完全负责。本站对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

友情提醒: 建议您在购买相关产品前务必确认资质及产品质量,过低的价格有可能是虚假信息,请谨慎对待,谨防上当受骗。